Lautsprecher-Gehäusebau in der Praxis

|

Hier lernen wir, wie man mit Heimwerkermitteln und Baumarktzuschnitten ein Lautsprechergehäuse im Rohbau erstellt. Die im folgende gezeigte Bauweise ist tolerant gegen nicht so genaue Baumarktzuschnitte und geringe Materialstärkenabweichungen und ist seit Jahrzehnten bewährt.

Die aufgesetzte Schallwand sieht gut aus, da von vorne keine Schnittkanten zu sehen sind und passt immer, da wir diese etwas größer als benötigt zuschneiden lassen und die überstehenden Kanten einfach wegfräsen oder schleifen.

Auch die Seitenwände lassen wir etwas größer zuschneiden, denn Plattenware unterliegt Stärkentoleranzen. Sind z.B. Deckel und Boden anstatt 19 Millimetern 19,5 Millimeter dick fehlt uns in der Höhe schon ein Millimeter, was zu einer überstehenden Fläche (Boden) führen würde. Wenn alle Zuschnitte einhundertprozentig exakt wären kämen trotzdem noch zwei Leimfugen hinzu. Bewährt haben sich Zugaben von zwei bis 3 Millimetern in der Höhe und 1-2 Millimetern in der Tiefe.

Deckel und Boden des Gehäuses lassen wir genauso tief wie die Seitenteile zusägen.

Für den Gehäusebau verwenden wir im wesentlichen folgende Materialien:

Pressspan roh: sehr preiswert und gut - wegen seiner offenen Kanten nur für Testgehäuse empfohlen

MDF: mittelpreisig und gut - wenn wir streichen, walzen oder lackieren möchten

Multiplex (Birken- oder Buchensperrholz ab ca. 18 mm Stärke): wenn wir beizen oder ölen und wachsen oder klarlackieren möchten

|

|

Gehäuseskizze und Zuschnittliste

Eine Zeichnung des Gehäuses liegt dem jeweiligen Bausatz bei. Sollte diese Zeichnung eine zwischen Deckel, Boden und Seitenteilen eingesetzte Schallwand vorsehen, dann rechnen wir die Zuschnittsmaße für eine aufgesetzte Schallwand um. Wir sind auch nicht päpstlicher als der Papst. Es kommt wirklich nicht auf einige wenige Kubikzentimeter Gehäusevolumen an. Nur die Schallwandbreite und die Einbaupositionen der Chassis, von der Gehäuseoberseite aus gemessen, sollten weitgehend eingehalten werden. Auch hier kommt es nicht auf jeden einzelnen Millimeter an.

Beim Vergleich der Zuschnittliste mit obigen Skizzen fällt uns auf, daß die Seitenwände und die Schallwand zu groß (4 mm Zugabe in beiden Richtungen) sind. Im folgenden werden wir das System dahinter erkennen, welches gegen lustlose Baumarktzuschneider und schlecht gewartete Plattensägen hilft. Zur Ehrenrettung der Baumarkt-Zuschneider sei erwähnt, daß schlecht gewartete Plattensägen meist einen größeren Anteil an der oftmals mäßigen Zuschnittqualität haben.

Natürlich bitten wir den Zuschneider, die Breite von Deckel/Boden und Rückwand (hier 16,2 cm) mit der gleichen Sägeeinstellung zuzusägen. Das ist uns sehr wichtig, denn wenn dieses Maß an allen Zuschnitten stimmt, kann bei dieser Gehäusebauart fast nichts mehr schiefgehen.

Ein kleines Trinkgeld, vorab mit dem Hinweis verabreicht, daß die Zuschnitte dem Boxenbau dienen, kann Wunder bewirken. Ich gebe 1 - 2 Euro bei wertigen Holz (MDF oder Multiplex). Bei Span roh für Testgehäuse bin ich eher geizig.

Verleimen des Korpus

Erforderliches Material/Werkzeug:

Holzzuschnitte

Bleistift

Eimer

Lappen

Fugenleim (Boden-Laminat-Kleber)

Zunächst stellen wir die Einzelteile "trocken" zusammen und markieren diese an der Innenseite mit dem Bleistift, damit wir beim Verleimen nicht aus Versehen Zuschnitte vertauschen. So kontrollieren wir auch die Maßhaltigkeit des Zuschnitts und sind sicher, daß am Schluss alles zusammen passt.

Neben dem Leim sind die wichtigsten Utensilien beim Verleimen der Wassereimer und der Lappen. Mit dem nassen Lappen wischen wir sofort überschüssigen Leim auf der Außenseite des Gehäuses ab. Dadurch nimmt das Holz auch nach dem Verleimen noch an allen Stellen Öl oder Beize an.

Wir verwenden Fugenleim. Mit diesem leimt man normalerweise (Boden-) Laminat. Er zeichnet sich, neben seiner Wasserfestigkeit, durch eine sehr hohe Anfangshaftung aus, so daß wir auf Schraubzwingen verzichten können. Den Leim geben wir immer auf die Schnittkanten, setzen diese dann auf das anzuleimende Brett auf, drücken und schieben kurz hin und her, bis die Haftung beginnt, dann richten wir das Brett aus. Selbstverständlich sparen wir nicht am Leim, denn: Der Leim, der herausläuft, hält!

Im ersten Schritt legen wir eine Seitenwand auf die Werkbank und verleimen erst den Deckel und dann die Rückwand. Da wir die Seitenwand mit 2 Millimetern Übermaß in beiden Richtungen haben zusägen lassen leimen wir Deckel und Rückwand mit einer guten Fingernagelbreite (1 Millimeter) Versatz ein, so daß immer eine Kante der Seitenwand übersteht.

Die überstehenden Kanten der Seitenwand und des Deckels können wir nach dem kompletten Verleimen des Gehäuses mühelos mit dem Bündigfräser, oder zur Not auch mit dem Schwingschleifer, egalisieren. Würden Flächen überstehen: Houston - wir haben ein Problem ...

Nach einer halben Stunde Wartezeit verleimen wir den Boden der Box.

Es gilt auch nicht als feige, den eigenen Leimkünsten zu misstrauen. Deshalb schmieren wir die Innenkanten des Gehäuses nochmals großzügig mit Leim aus, damit es wirklich dicht wird.

Nach einer weiteren halben Stunde ist die zweite Seitenwand dran. Wir achten natürlich immer darauf, daß alle Bretter an der Vorderseite der Box bündig sind, damit die Schallwand am Schluß ohne weitere Schleifarbeiten fugenlos passt.

Jetzt üben wir etwas Druck aus. Auch dazu eignet sich der Eimer.

Schallwandbearbeitung

Erforderliches Material/Werkzeug:

Holzzuschnitte

Lautsprecher

Schiebelehre zur Vermessung der Lautsprecher

Geodreieck und ggf. Lineal

Bleistift

Zirkel

Körner oder stabiler Nagel

Hammer

Bohrmaschine und Bohrersatz

Oberfräse

Fräszirkel

Senkfräsereinsatz für Oberfräse

Bündigfräsereinsatz für Oberfräse oder Holzraspel

Phasenfräsereinsatz für Oberfräse oder Holzraspel

Wenn wir die Schraubenlöcher verstärken wollen

10 mm Holzdübel

(Stich-) Säge

Leim

Eimer

Lappen

Während die Gehäuse trocknen widmen wir uns den Schallwänden. Zunächst zeichnen wir sämtliche Bohrungen und Ein- bzw. Durchfräsungen an. Die Bohrungen körnen wir vor.

Wenn man eine Box neu entwickelt montiert und demontiert man die Treiber üblicherweise mehrmals. In Span roh halten die Schrauben oftmals schon bei der zweiten oder dritten Montage nicht mehr. MDF hält ein bis zwei Verschraubungen länger. Multiplex ist dagegen ziemlich unempfindlich. Hier werden keine Dübel benötigt.

Damit die Verschraubungen auch nach mehreren Demontagen halten leimen wir von der Rückseite der Schallwand 10 mm Holzdübel ein. Diese sind üblicherweise aus Buche und damit langzeitstabil.

Da wir Sparfüchse sind halbieren wir die Holzdübel mit der Stichsäge. Das machen wir aber nur, wenn wir einen Schraubstock oder eine andere geeignete Einspannvorrichtung für die Dübel haben. Andernfalls verwenden wir eher mehr Dübel, als uns in die Finger zu sägen, die gerade den Dübel halten.

Die Bohrung in die Rückseite der Schallwand führen wir als Senkbohrung aus, die mindestens 5 mm der Vorderseite stehen lässt. Dazu ist ein Tiefenanschlag an der Bohrmaschine eine gute Idee. Wir geben viel Leim in die Senkbohrungen, drücken die Schallwand auf eine feste Unterlage und treiben die Holzdübel mit dem Gummihammer ein. Wir vergessen auch nicht, den an der Schallwandvorderseite austretenden Leim feucht abzuwischen.

Nach dem Trocknen des Leims fräsen wir die auf der Schallwandrückseite überstehenden Dübel plan.

Im nächsten Schritt bohren wir die Dübel von der Vorderseite der Schallwand aus vor.

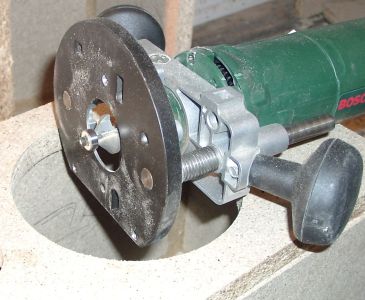

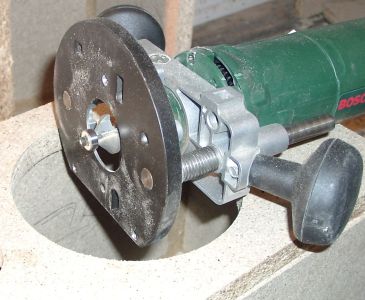

Zum Einfräsen von runden Chassis verwenden wir einen Fräszirkel. Diesen kann man selbst bauen oder für kleines Geld kaufen.

Zunächst erstellen wir eine ca 10 mm tiefe Einfräsung im Radius der späteren Durchfräsung. Dadurch verschwindet die angezeichnete Linie im nächsten Schritt nicht.

Jetzt machen wir die Einfräsung. Die Einstellung des Fräszirkels und die Frästiefe testen wir zuvor an einem Stück Abfallholz.

Nun können wir den Durchbruch fräsen. Beim Durchfräsen der letzten paar Millimeter des Kreises verliert der Fräszirkel seinen Mittelpunkt. Damit die Schallwand nicht doch noch kurz vor Fertigstellung durch einen ausfahrenden Fräser zerstört wird fräsen wir den letzten Millimeter Material einfach von der Rückseite der Schallwand aus.

Wir können auch nur einen Millimeter der Durchfräsung stehen lassen und den verbleibenden Rest einfach herausbrechen. Das restliche Material entfernen wir mit dem Bündigfräser oder einer Holzraspel.

Bei einer Durchfräsung bleibt immer ein kleines Stück stehen, wenn der Fräszirkel keinen Mittelpunkt mehr hat. Kurz vor der endgültigen Durchfräsung ziehen wir den Fräszirkel ein bißchen nach innen, damit wir nicht außerhalb des Radius fräsen. Sollten wir trotzdem ausfahren stellt das bei einer Durchfräsung von der Schallwandrückseite aus kein Problem dar, da die Fehlerstelle später nicht mehr sichtbar ist.

Im nächsten Schritt weiten wir die Rückseite der Durchfräsung mit einem Phasenfräser oder einer Holzraspel etwas auf. Das ist bei Treibern bis 17 cm Aussendurchmesser angebracht, damit der Schallwandausschnitt die Chassis-Korböffnungen nicht so sehr abdeckt.

Jetzt lassen wir den Treiber "probesitzen".

Verleimen der Schallwand

Erforderliches Material/Werkzeug:

Holzzuschnitte

Eimer

Lappen

Fugenleim (Boden-Laminat-Kleber)

Auch beim Aufleimen der Schallwand sparen wir nicht am Leim. Überschüssigen Leim an der Aussenseite des Gehäuses wischen wir sofort mit einem nassen Lappen ab.

Zum Abbinden des Leims beschweren wir das ganze ein bißchen.

Bevor wir weiter arbeiten lassen wir den Fugenleim eine Stunde lang trocknen.

Kantenbearbeitung

Erforderliches Material/Werkzeug:

Gehäuse

Oberfräse

Bündigfräsereinsatz für Oberfräse

Abrundfräser- oder Phasenfräsereinsatz für Oberfräse

Wie wir oben schon gelesen haben produziert diese Gehäusebauart überstehende Kanten, um überstehende Flächen, die auch bei exakten Zuschnitten immer vorkommen würden, zu vermeiden. Diese überstehenden Kanten fräsen wir jetzt innerhalb ein paar Minuten mit dem Bündigfräser plan. Falls wir einen solchen nicht besitzen können wir zur Not auch mit dem (Schwing-) Schleifer oder von Hand mit einem Schleifklotz arbeiten. Das ist dann natürlich etwas mühsamer.

Jetzt können wir die Kanten mit Abrundfräsern verschiedener Radien verrunden. Das ist nicht nur Geschmacksache sondern macht die Gehäuse auch unempfindlicher gegen etwaige "Feindberührungen". Eine Kante hat schnell einen "Knick", eine Rundung verträgt mehr.

WICHTIG: Wir fräsen, insbesondere bei Viertelstabfräsern mit großem Durchmesser, in mehreren Schritten mit zunehmender Fräser-Eintauchtiefe.

Die Schallwand verrunden wir mit dem größten Abrundfräser den wir haben. Das hat neben dem optischen auch den Vorteil der verringerten Kantenbrechung des Schalls. Wenn uns Rundungen nicht gefallen, tut es eine 45 Grad Phase genauso.

Schleifen

Erforderliches Material/Werkzeug:

Gehäuse

Schwingschleifer oder Schleifklotz (erspart die Muckibude)

Schleifpapier: 80-er, 120-er, 150-er, 180-er bei MPX auch 240-er

feuchter Lappen

Das Gehäuse schleifen wir mit 80-er, 120-er, 150-er und 180-er Schleifpapier. Für so kleine Gehäuse reicht ein Bogen Schleifpapier pro Körnung. Den Bogen dritteln wir und bekommen so jeweils drei Blatt in "Schwingschleifergröße".

Nach dem Schleifen wird das Gehäuse gewässert, d.h. mit einem feuchten (nicht nassem!) Lappen abgerieben. Beim Trocknen stellen sich lose Späne, die wir im abschließenden Schleifvorgang entfernen.

Nach dem Entstauben ist unser Rohbau fertig und wir können mit der Oberflächenbearbeitung beginnen.