Verwendete Werkzeuge

- Zeichenmaterial (Zirkel, Geo-Dreieck, etc.)

- Oberfräse

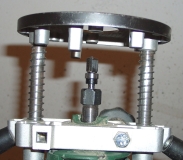

- Fräszirkel

- Senkfräser

- Bündigfräser mit Anlauflager unten

- Bündigfräser mit Anlauflager oben

- Band- oder Schwingschleifer

- Bohrmaschine

- Schraubzwingen

Ich suchte im Web nach einer Anleitung und fand lediglich solche, die auf Oberfräsen mit Kopierhülsen unterschiedlichen Durchmessers basierten. Für meine alte Bosch-Oberfräse gab es lediglich eine einzige Kopierhülse. Diese Lösung schied aus.

Ich suchte weiter im Web und fand einen Bündigfräser mit Anlauflager am Schaft.

Das war die Lösung, denn mit einem solchen Bündigfräser mußte ich nur eine exakte Durchfräsung mit dem Profil des Chassis herstellen und konnte diese dann als Frässchablone verwenden.

Ich besorgte mir sieben MDF-Zuschnitte mit 19 Millimetern Stärke im Baumarkt meines Vertrauens. Ein Brett ließ ich exakt in der Breite des Chassis (an den abgeflachten Seiten) zuschneiden. Im Kofferraum meines Autos hatte ich die Schiebelehre und kehrte nach dem Nachmessen auf dem Absatz um und ließ nochmals zuschneiden. Mit Baumarktzuschneidern und deren Plattensägen ist das so eine Sache ...

Zu Hause angekommen zeichnete ich sorgfältig die Mitte des Zuschnitts für den Fräszirkel an und fräste eine Senkung im Außendurchmesser des Chassis. Vier Millimeter des Materials ließ ich stehen, damit das Brett an einem Stück blieb.

Ich leimte die erste Seite an und hatte schon einen Fehler gemacht, denn der Spalt zwischen der Fräsung und dem angeleimten Zuschnitt war viel zu klein. Ich hatte Mühe, den Leim zu entfernen.

Wissend, das Baumarkt-Plattensägen, zwar eher unbeabsichtigt, aber genauso unbedingt, Gehrungssägen sind, leimte ich die Zuschnitte korrekt aneinander. Baumarktzuschneider sehen das nicht so und weisen Kritik weit von sich.

Vor dem Anleimen der nächsten Seite schuf ich erst einmal etwas Platz für den Lappen, der den überflüssigen Leim wegwischen sollte, was die Sache wesentlich erleichterte.

Nach dem Anleimen der zweiten Seite fräste ich von der Unterseite her durch. Es blieb ein schmaler Grat, den ich nachfolgend mit dem Bündigfräser (Anlauflager unten) entfernte.

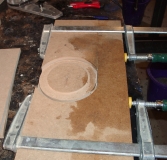

Ich schliff die Oberflächen mit dem Bandschleifer, da die Kanten der aneinander geleimten Zuschnitte nicht hundertprozentig fluchteten. Dann ließ ich das Chassis "probesitzen" und war zufrieden.

Anschließend leimte ich noch zwei Verstärkungsbrettchen an den Enden der Schablone an. Ich war nicht sicher, ob diese unbedingt notwendig waren, aber es gab mir ein sicheres Gefühl.

Die fast fertige Einfrässchablone und die zukünftigen Schallwände warteten bis zum nächsten Tag auf ihre Verwendung/Bearbeitung.

Die dem Werkstück zugewandte Seite versah ich mit zwei Anschlägen, zwischen denen die zu fräsende Schallwand geführt wurde.

Damit die Fräse beim Arbeiten nicht nach innen kippt schraubte ich ein Reststück MDF an die Fräsgrundplatte.

Mit der Qualität der Einfräsung war ich sehr zufrieden.